- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

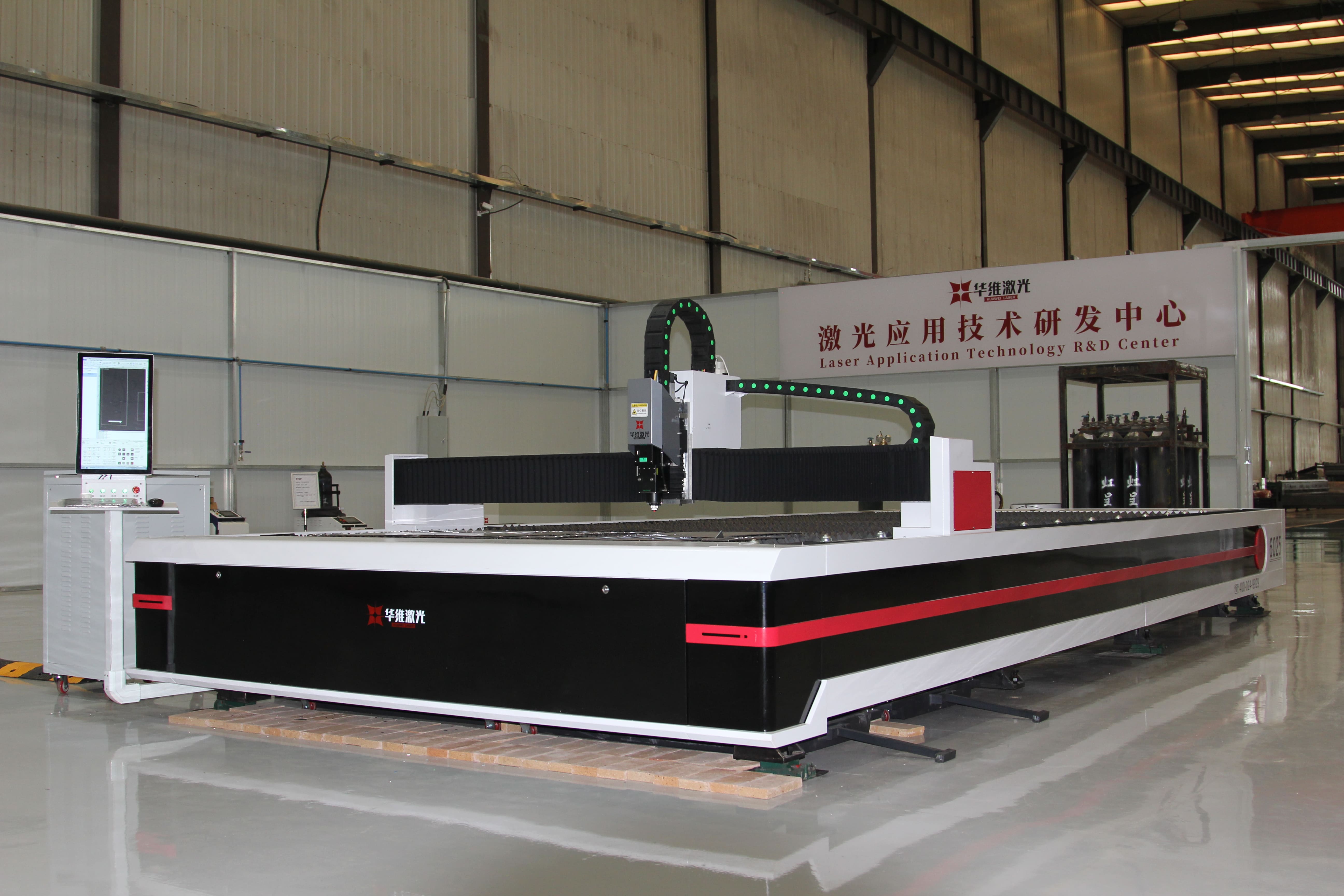

Kunnen lasersnijmachines gegalvaniseerd vel, koper en aluminium materialen verwerken?

2025-02-08

Vanwege hun hoge reflectiviteit en thermische geleidbaarheid, presenteert traditionele lasersnijden van sterk reflecterende materialen zoals gegalvaniseerde vellen, koper en aluminium bepaalde uitdagingen, zoals laserreflectie schadelijke apparatuur en onstabiel snijden. Met de continue vooruitgang van lasertechnologie kunnen moderne lasersnijmachines deze materialen echter efficiënt en stabiel verwerken.

Oplossingen voor moderne lasersnijtechnologie

1. Aanpassing van de apparatuurparameter

• Power selectie:Voor gegalvaniseerde platen worden gemiddeld en laag vermogen over het algemeen gebruikt om te voorkomen dat de zinklaag gewelddadig verdampt bij hoge temperaturen en een grote hoeveelheid spatten produceert, wat de levensduur van de snijkwaliteit en apparatuur beïnvloedt. Bij het snijden van koper en aluminium, omdat ze lage absorptiesnelheden hebben voor lasers, zijn krachtige laserbronnen vereist om voldoende energie te leveren om de materialen te smelten en te verdampen, zodat het snijden soepel kan verlopen.

• Pulsfrequentie:Bij het snijden van gegalvaniseerde vellen kan een hogere pulsfrequentie worden gebruikt om de laserergie gelijk te laten werken op het materiaal en de door warmte getroffen zone te verminderen. Voor sterk reflecterende materialen zoals koper en aluminium worden lagere pulsfrequenties meestal gebruikt om de energie van een enkele puls te vergroten en het vermogen om het materiaal te penetreren te verbeteren.

• Snijdsnelheid:De snijsnelheid van gegalvaniseerd vel moet matig zijn. Als het te snel is, kan het niet worden doorgesneden. Als het te langzaam is, wordt de zinklaag te veel gesmolten en verdampt. De snijsnelheid van koper en aluminium moet sneller zijn dan die van gewoon staal om de warmtecumulatie op het oppervlak van het materiaal te verminderen en overmatig smelten en vervorming te voorkomen.

2. Gebruik van hulpgas

• Gastype:Gecomprimeerde lucht of stikstof wordt vaak gebruikt om gegalvaniseerd vel te snijden. Comprimerende lucht kan de slak effectief wegblazen en stikstof kan oxidatie van het snijoppervlak voorkomen. Bij het snijden van koper en aluminium wordt stikstof of argon met hoge zuiverheid in het algemeen gebruikt, wat de oxidatiereactie van hoogreflectieve materialen tijdens het snijproces beter kan remmen en de kwaliteit van het snijoppervlak kan verbeteren.

• Gasdruk:Bij het snijden van gegalvaniseerd vel is de gasdruk in het algemeen 0,5-1,0 mpa. Voor koper- en aluminiummaterialen is vanwege hun goede vloeibaarheid na het smelten een hogere gasdruk vereist, meestal 1,0-2,0 mpa, om ervoor te zorgen dat het gesmolten materiaal snel kan worden weggeblazen van het snijgebied.

3. Optisch padsysteemonderhoud

• Lensreiniging:Reinig de lens regelmatig met speciale reinigingsgereedschap en reagentia om spatten en stof te voorkomen die worden gegenereerd tijdens het snijden van hoogreflectieve materialen van het hechten aan de lens en het beïnvloeden van lasertransmissie en focuseffecten.

• Optische padkalibratie:Controleer en kalibreer regelmatig het optische padsysteem om ervoor te zorgen dat de laserstraal zich nauwkeurig kan concentreren op het materiaaloppervlak, het energieverbruik te verbeteren en de problemen met het snijwaliteit veroorzaakt door optische padafwijking te verminderen.

4. Materiële voorbehandeling

• Oppervlaktereiniging:Voor het snijden is het noodzakelijk om onzuiverheden zoals olie, stof en schaal op het oppervlak van gegalvaniseerd vel, koper en aluminium grondig te verwijderen om de laserabsorptiesnelheid te verbeteren en de snijkwaliteit te waarborgen.

• Absorberende coating:Coating van een coatinglaag met hoge laserabsorptiesnelheid op het oppervlak van het materiaal kan de absorptie -efficiëntie van laserergie verbeteren en het snijeffect verbeteren.

Door apparatuurparameters te optimaliseren, het selecteren van geschikte hulpgassen, het handhaven van het optische padsysteem en voorbehandelingsmaterialen, kunnen moderne lasersnijmachines efficiënt en stabiel zeer reflecterende materialen verwerken, zoals gegalvaniseerd vel, koper en aluminium. Ondernemingen kunnen volgens hun behoeften anti-reflectie en krachtige laserapparatuur kiezen en procesparameters optimaliseren om de snijkwaliteit en productie-efficiëntie te verbeteren.